一、 设备简介

挤出是粉体成型的核心设备,通过变距螺杆输送、加压,将经前工序加工后塑性较好的湿料团从挤出筒体前端的模板中挤出,得到截面尺寸形态一致、表面致密、均匀、光滑的条状物。整机由突变螺杆、挤出筒体、挤出模板、齿轮箱、压料器、刮料器、减速电机、机架和控制装置等组成。

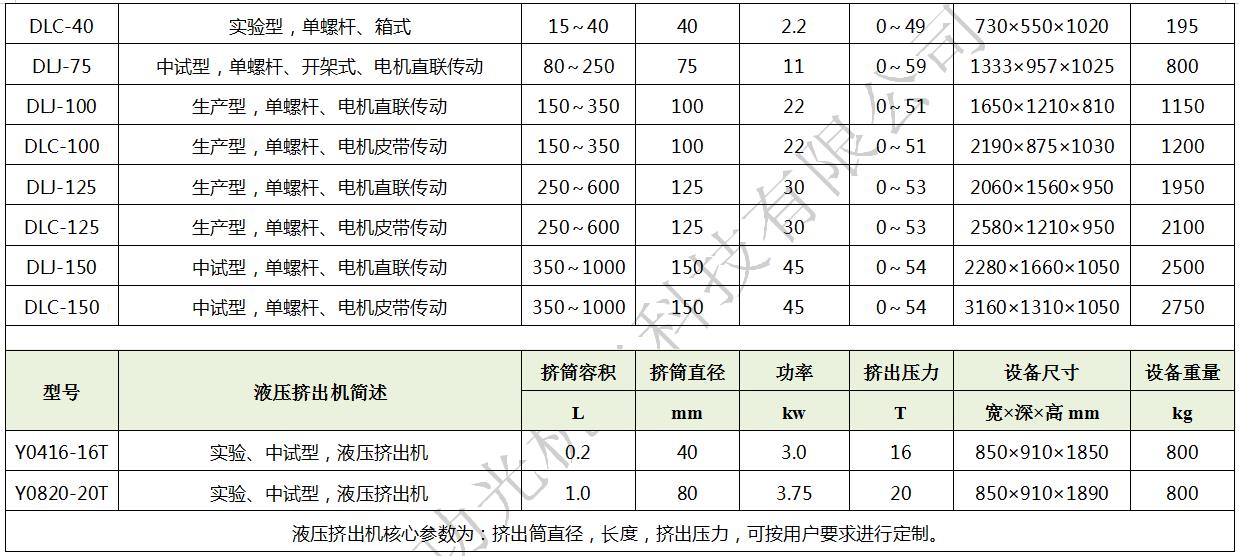

我公司生产的科研实验型单螺杆挤条机包含DLJ、DLC两个系列,26,40和75三个规格,用于催化剂、吸附剂、沉水饲料及其他粉料的小规模挤条试制,适于化工、医药、食品、饲料等行业选用。本设备在选材及结构上充分考虑到小规模生产的特点,主要用于配方、制备工艺、中试放大等方面的研究。

二、 设备特点

1 本机专用于催化剂、吸附剂、添加剂、沉水饲料等粉料的配方、制备工艺研究和小规模挤条试制。行业针对性强,适用范围广,为全国多家研究院及高校长期使用,设备稳定可靠。

2 采用前挤式结构,结构简单、使用方便,设备故障率极低。

3 进料端安装有自动压料装置,可实现自动流水线操作。压料装置带捏合功能。

4 挤出筒安装有自动清料系统,可实现难挤出物料的加工,不容产生抱杆现象。

5 挤出筒配置夹套,可通过外接冷热源对挤出筒进行加热或冷却。

6 采用变频调速,螺杆无级可调,并实时显示工作频率,可根据不同物料的特性进行调整。

7 设备加工精度高,可提供较大的挤出压力,可实现0.5mm直径的物料成型。

8 采用变距螺杆,能产生较高的挤出压力,提高产品强度,适合于难挤出物料的挤出操作。可实现0.6—10mm直径物料的连续生产。

9 充分发挥我厂金属材料及热处理方面的优势,根据用户物料提供多种不同材质的配件,在保证抗腐蚀性的前提下,大幅提高螺杆及挤出筒等损耗件的使用寿命,降低用户使用成本。

10 清洗、拆换便捷。便于经常更换配方的实验室使用。

11 所有与物料接触部分全部采用不锈钢制造。

12 Q型带回转切粒刀模块。独立电机,切料速度单独可调,方便调节切粒长度。

13 C型的几点优化:

Ø 可加装数字化实时挤出压力显示仪,进行挤出压力与产品强度关系曲线测定,寻求最佳工艺点,提供生产型设备工艺的参数计算基础。

Ø 采用机箱结构,外形美观。

Ø 中置控制面板,操作便捷。

Ø 仪表和传感器更先进精确。

Ø 变频器等核心配件采用施耐德、丹佛斯等国际一线品牌产品,质量更有保证。

Ø 仪表数显,数据直观。

Ø 更完善的机械传动结构和保护。

三、 主要技术规格

1 螺杆外径: Ø40 mm;

2 螺杆无级调速: 0~49rpm,变频无级调速;

3 挤条直径: Ø0.6~Ø10 mm;(受物料影响较大,以实际送样测试为准)

4 生产能力: 15~40 kg/h;(因物料特性差异较大,具体请来电咨询)

5 电机功率: 2.2 KW;

6 电源: 380 V,50 Hz标准工业用电;

7 最大挤出压强: 15 MPa

8 进料斗尺寸: 245×181×80 mm

9 压料器: Ø84×107 mm

10 料斗容积: 5 L

11 外形尺寸: 730(切粒+220)×550×1020 mm(长×宽×高)

12 重量: 标准型约195 Kg,切粒型约203 KG

13 保护机构: 三重保护(超压保护、电路保护、机械传动链保护)

14 转速显示: 数字显示挤出螺杆实时转速

15 切粒机构转速(Q型) 0~1370 rpm,无级调速,数字显示实时转速

16 切粒机构功率(Q型) 40 W

客服1

客服1